Приготовление глазурей

Приготовление глазури начинается с выбора и подготовки сырьевых материалов. При этом особое внимание уделяется контролю химического состава всех сырьевых компонентов глазури. При составлении шихтовой рецептуры нужно использовать самые чистые и высококачественные материалы. Необходимо также периодически проверять влажность исходных компонентов, так как у многих из них (сода, бура и др.) влажность во время хранения может сильно меняться, что приводит к нежелательным изменениям химического состава глазури.

При приготовлении сырьевой смеси для варки фритты необходимо использовать компоненты с размером частиц не более 0,2 мм. Смесь должна быть хорошо гомогенизирована. Эти факторы имеют решающее значение для правильного и быстрого протекания процесса фриттования. Плавку фритты ведут преимущественно во вращающихся барабанных печах периодического и в ванных печах непрерывного действия.

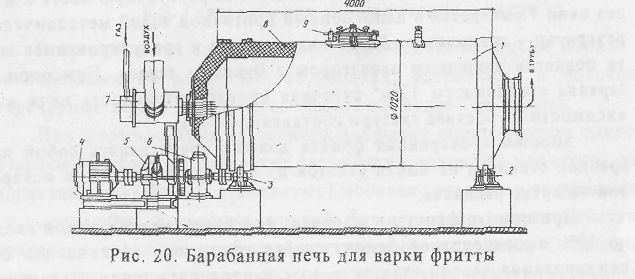

Фриттоварочная вращающаяся печь периодического действия представляет собой металлический барабан 1, футерованный внутри высокоглиноземистым огнеупорным кирпичом 8. Горячие газы от горелки 7 подаются через отверстие в торцевой части внутрь барабана, нагревают и расплавляют находящуюся там глазурную шихту и через отверстие в противоположном днище отбираются в атмосферу. Шихту (1120 кг) загружают из кюбеля через люк 9. При нагреве и расплавлении шихты барабан на опорных роликах 2, 3 от электромотора 4 через редуктор 5 и синхронизатор б периодически (через 8-12 мин) поворачивают для гомогенизации расплава на 90-120 "С. Готовая фритта через боковой люк по приставному охлаждаемому лотку сливается в наполненный водой приямок, где от резкого охлаждения распадается на гранулы, и затем направляется на склад или к бункер для хранения.

Большой недостаток такого типа печей - быстрый выход из строя огнеупорной футеровки (средний срок службы 0,5-1,5 месяца).

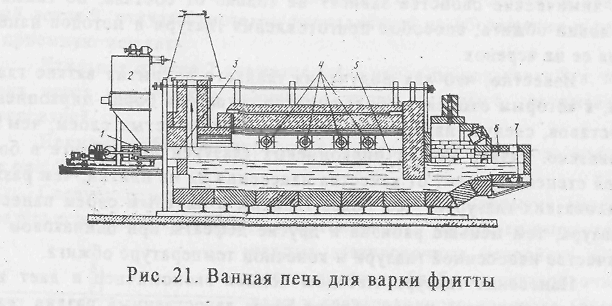

Фриттоварочная ванная печь непрерывного действия - более современный тепловой агрегат для приготовления фритты, так как улучшается качество готового продукта, вследствие более равномерного провара и большей однородности состава фритты, и повышается степень механизации вспомогательных процессов.

Приготовленная шихтовая смесь из бункера 2 толкающим питателем 1 через загрузочное окно 3 подается в варочное пространство 5 ванной печи . Питатель сблокирован с уровнемером, благодаря чему зеркало расплавленной массы поддерживается на постоянном уровне. За счет теплоты сжигания газа в горелках 4 шихта при 1300-1450 °С плавится, перетекает в выработочную часть 6 и через окно 7 сливается в наполненный проточной водой металлический резервуар - гранулятор. Далее охлажденная я гранулированная шихта подается ковшовым элеватором в бункеры запаса. При площади зеркала стекломассы 12 м2 суточная производительность печи в зависимости от состава глазури составляет 8-10 т.

Хорошо проваренная фритта должна представлять собой прозрачное стекло и не иметь узелков из непрореагировавших материалов на нитке расплава.

При помоле фритты в шаровую мельницу вместе с водой вводят до 10% высокосортной беложгущейся глины или каолина для суспензирования частиц глазури в воде и предупреждения отстаивания и осаждения частиц в шаровой мельнице во время ее остановки, а также для хранения в емкостях. В некоторых случаях частично или полностью глинистую добавку заменяют на 0,1-0,3% натриевой соли карбоксилметилцеллюлозы (КМЦ). При этом КМЦ вводят в глазурь за 1-2 ч до окончания помола, так как при более длительном помоле полимерные цепи КМЦ разрушаются и эффективность ее как связующего вещества снижается.

Иногда в сочетании с глинистыми веществами или отдельно применяют органические вещества: поливиниловый спирт, протеины (казеин, альбумин, желатин), соли акриловой кислоты, гумин, декстрин, крахмал и др.

Для лучшей стабилизации глазурных суспензий на некоторых заводах применяют как мельничную добавку хлорид натрия в количестве 0,05-1%. Фирма «Кабот» (ФРГ) предлагает для этих целей пирогенный кремнезем «Каб-Осил» - чрезвычайно тонкий и легкий порошок (99,8% SiO2) с удельной поверхностью 200 м2/г.